歡迎來到泰州市宏景瑞電氣設(shè)備制造有限公司網(wǎng)站!

火焰爐的燃料來源廣,價(jià)格低,便于因地制宜采取不同的結(jié)構(gòu),有利于降低生產(chǎn)費(fèi)用,但火焰爐難于實(shí)現(xiàn)控制,對環(huán)境污染嚴(yán)重,熱效率較低。電爐的特點(diǎn)是爐溫均勻和便于實(shí)現(xiàn)自動(dòng)控制,加熱質(zhì)量好。按能量轉(zhuǎn)換方式,電爐又可分為電阻爐、感應(yīng)爐和電弧爐。提供冷渣機(jī) 以單位時(shí)間單位爐底面積計(jì)算的爐子加熱能力稱為爐子生產(chǎn)率。爐子升溫速度越快、爐子裝載量越大,則爐子生產(chǎn)率越高。在一般情況下,爐子生產(chǎn)率越高,則加熱每千克物料的單位熱量消耗也越低。蘇州冷渣機(jī)因此,為了降低能源消耗,應(yīng)該滿負(fù)荷生產(chǎn),盡量提高爐子生產(chǎn)率,同時(shí)對燃燒裝置實(shí)行燃料與助燃空氣的自動(dòng)比例調(diào)節(jié),以防止空氣量過剩或不足。此外,還要減少爐墻蓄熱和散熱損失、水冷構(gòu)件熱損失、各種開口的輻射熱損失、離爐煙氣帶走的熱損失等。

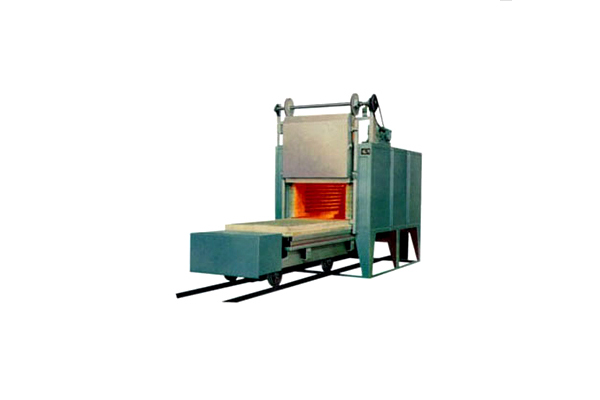

為便于加熱大型工件,又出現(xiàn)了適于加熱鋼錠和大鋼坯的臺車式爐,為了加熱長形桿件還出現(xiàn)了井式爐。提供冷渣機(jī)20 世紀(jì)20 年代后又出現(xiàn)了能夠提高爐子生產(chǎn)率和改善勞動(dòng)條件的各種機(jī)械化、自動(dòng)化爐型。工業(yè)爐的燃料也隨著燃料資源的開發(fā)和燃料轉(zhuǎn)換技術(shù)的進(jìn)步,而由采用塊煤、焦炭、煤粉等固體燃料逐步改用發(fā)生爐煤氣、城市煤氣、天然氣、柴油、燃料油等氣體和液體燃料,冷渣機(jī)廠家并且研制出了與所用燃料相適應(yīng)的各種燃燒裝置。

能源管理工業(yè)爐節(jié)能除了從設(shè)備和技術(shù)方面挖掘潛力外,還應(yīng)從能源管理方面人手。從組織、生產(chǎn)、操作3方面著手,冷渣機(jī)廠家加強(qiáng)能源管理工作。高效組織生產(chǎn),加強(qiáng)設(shè)備維護(hù),發(fā)揮設(shè)備的能力,使?fàn)t子高效運(yùn)行。提高操作水平,加強(qiáng)計(jì)劃調(diào)度,蘇州冷渣機(jī)并對能源使用過程中造成的跑、冒、滴、漏等能源浪費(fèi)現(xiàn)象進(jìn)行檢查和處理,有效杜絕各種有形損失。

設(shè)計(jì)要點(diǎn)1.爐型的選擇 2.燃料的選擇3.燃燒裝置,燃燒器的選擇4.爐子設(shè)計(jì)者須對爐子的熱能利用知識較全面理解5.爐子輻射段和對流段的熱負(fù)荷合理分配以及傳熱面的排列布置6.采用新技術(shù),冷渣機(jī)廠家新材料時(shí),尚要注意采用的新技術(shù),新材料的先進(jìn)性與可靠性,經(jīng)濟(jì)性相結(jié)合7.用增加傳熱面積方法來提高爐子熱效率的時(shí)候,除要防止低溫?zé)煔飧g之外,提供冷渣機(jī)還需要注意增加面積后對系統(tǒng)阻力的影響工業(yè)爐的熱效率和燃料消耗量。

加熱爐耐火材料的耐熱性和熱強(qiáng)性,耐熱性:耐火- 保溫內(nèi)襯應(yīng)能承受爐子額定加熱溫度,在這溫度下不軟化、熔融。冷渣機(jī)廠家為此選用材料荷重軟化溫度要高于加熱爐工作溫度100 ~150℃為宜。熱強(qiáng)性:耐火- 保溫內(nèi)襯在高溫條件下工作必須要有足夠的強(qiáng)度,才能適應(yīng)爐內(nèi)的高溫?zé)煔?工件的沖刷磨損和機(jī)械震動(dòng)的沖擊,并有承受一定載荷的能力。提供冷渣機(jī)衡量耐材熱強(qiáng)性的主要指標(biāo)不是常溫強(qiáng)度,而是高溫(工作溫度)下抗折強(qiáng)度,對不同部位或部件的耐火內(nèi)襯應(yīng)有相應(yīng)的高溫抗折強(qiáng)度要求。可惜不論國家或行業(yè)標(biāo)準(zhǔn),尚無這方面規(guī)定。應(yīng)在實(shí)踐的基礎(chǔ)上制訂這方面的標(biāo)準(zhǔn)。

工業(yè)爐還廣泛應(yīng)用于其他工業(yè),如冶金工業(yè)的金屬熔煉爐、礦石燒結(jié)爐和煉焦?fàn)t;蘇州冷渣機(jī)石油工業(yè)的蒸餾爐和裂化爐;煤氣工業(yè)的發(fā)生爐;硅酸鹽工業(yè)的水泥窯和玻璃熔化、玻璃退火爐; 食品工業(yè)的烘烤爐等。 工業(yè)爐的創(chuàng)造和發(fā)展對人類進(jìn)步起著十分重要的作用。中國在商代出現(xiàn)了較為完善的煉銅爐,爐溫達(dá)到1200℃,爐子內(nèi)徑達(dá)0. 8 米。在春秋戰(zhàn)國時(shí)期,人們在熔銅爐的基礎(chǔ)上進(jìn)一步掌握了提高爐溫的技術(shù),從而生產(chǎn)出了鑄鐵。 1794 年,世界上出現(xiàn)了熔煉鑄鐵的直筒形沖天爐。冷渣機(jī)廠家后到1864 年,法國人馬丁運(yùn)用英國人西門子的蓄熱式爐原理,建造了用氣體燃料加熱的臺煉鋼平爐。他利用蓄熱室對空氣和煤氣進(jìn)行高溫預(yù)熱,從而保證了煉鋼所需的1600℃以上的溫度。1900 年前后,電能供應(yīng)逐漸充足,開始使用各種電阻爐、電弧爐和有芯感應(yīng)爐。